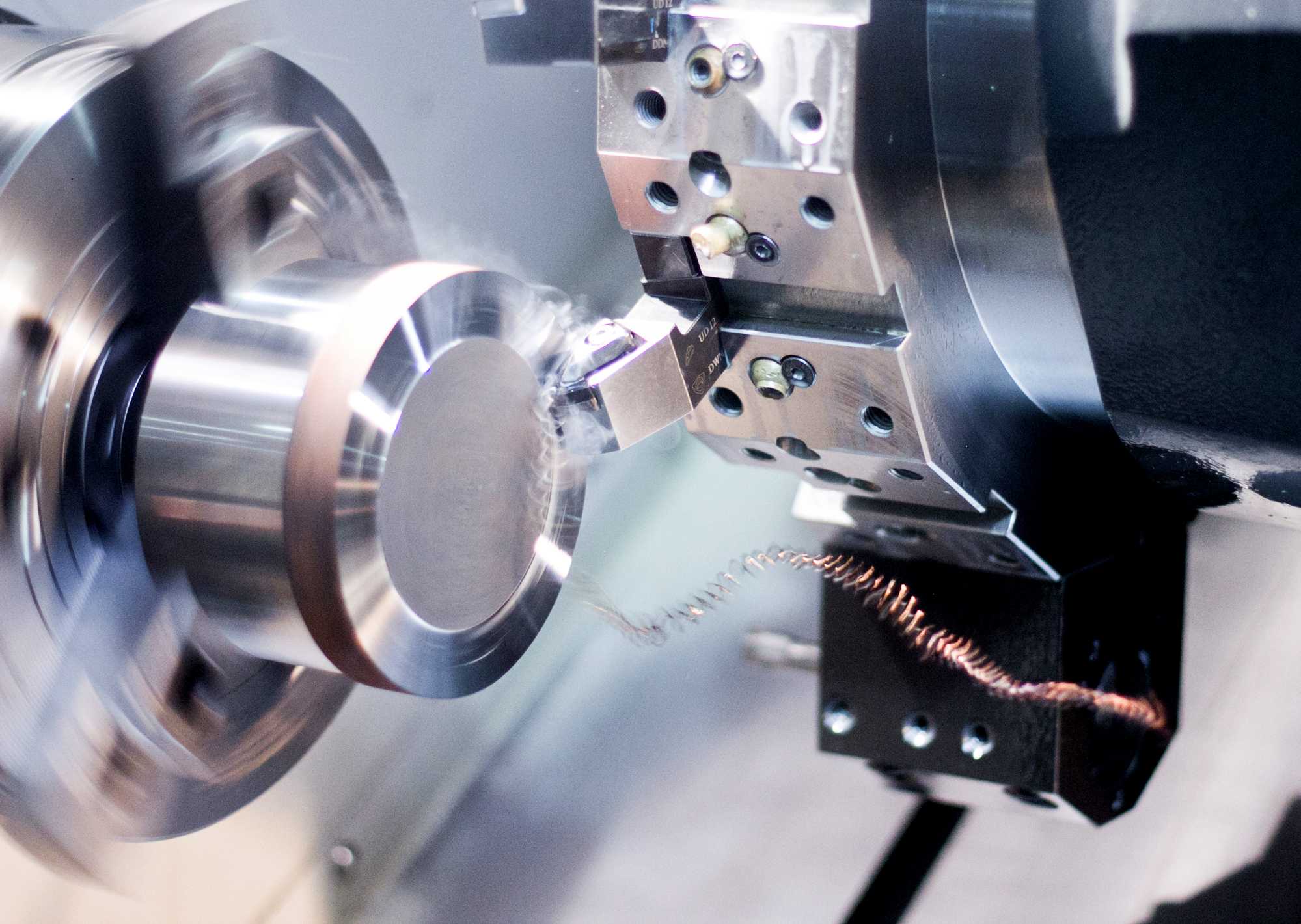

Precyzyjna obróbka jest procesem krytycznym w przemyśle produkcyjnym, a zastosowanie różnych materiałów zwiększa złożoność i różnorodność produkcji precyzyjnejobróbka części. Od metali po tworzywa sztuczne, zakres materiałów stosowanych w obróbce precyzyjnej jest szeroki, a każdy materiał stwarza przed producentami własny zestaw wyzwań i możliwości. Metale są powszechnie stosowane w obróbce precyzyjnej ze względu na ich wytrzymałość, trwałość i odporność na ciepło. Stal nierdzewna, aluminium, tytan i mosiądz to tylko kilka przykładów metali, które są często poddawane obróbce mechanicznej w celu wytworzenia precyzyjnych części. Każdy metal wymaga określonych technik obróbki i narzędzi, aby osiągnąć pożądaną precyzję i wykończenie. Na przykład stal nierdzewna znana jest ze swojej twardości i wytrzymałości, co wymaga specjalistycznych narzędzi skrawających i systemów chłodzenia, aby zapobiec przegrzaniu i zachować dokładność podczas obróbki.

Opróczmetale, tworzywa sztucznesą również szeroko stosowane w obróbce precyzyjnej. Materiały takie jak nylon, poliwęglan i akryl oferują unikalne właściwości, takie jak elastyczność, przezroczystość i odporność chemiczna, dzięki czemu nadają się do szerokiego zakresu zastosowań. Obróbka tworzyw sztucznych wymaga dokładnego rozważenia takich czynników, jak wytwarzanie ciepła, dobór narzędzi i kontrola wiórów, aby uniknąć stopienia lub wypaczenia materiału. Ponadto w ostatnich latach popularność zyskało zastosowanie materiałów kompozytowych w obróbce precyzyjnej. Kompozyty, które powstają poprzez połączenie dwóch lub więcej materiałów w celu stworzenia nowego materiału o ulepszonych właściwościach, stanowią lekką i wytrzymałą alternatywę dla tradycyjnych metali. Włókno węglowe, włókno szklane i kevlar to przykłady kompozytów poddawanych obróbce mechanicznej w celu wytworzenia precyzyjnych części dla takich branż, jak przemysł lotniczy, motoryzacyjny i sprzęt sportowy.

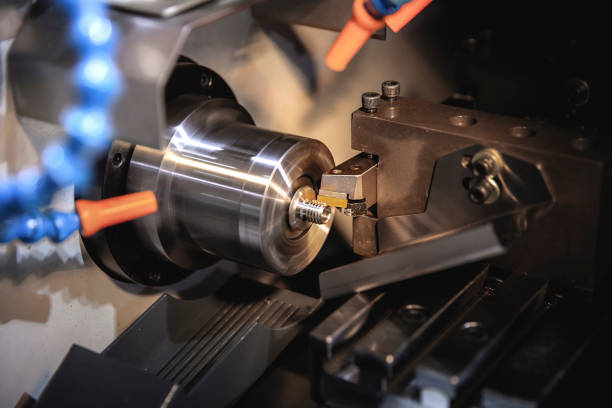

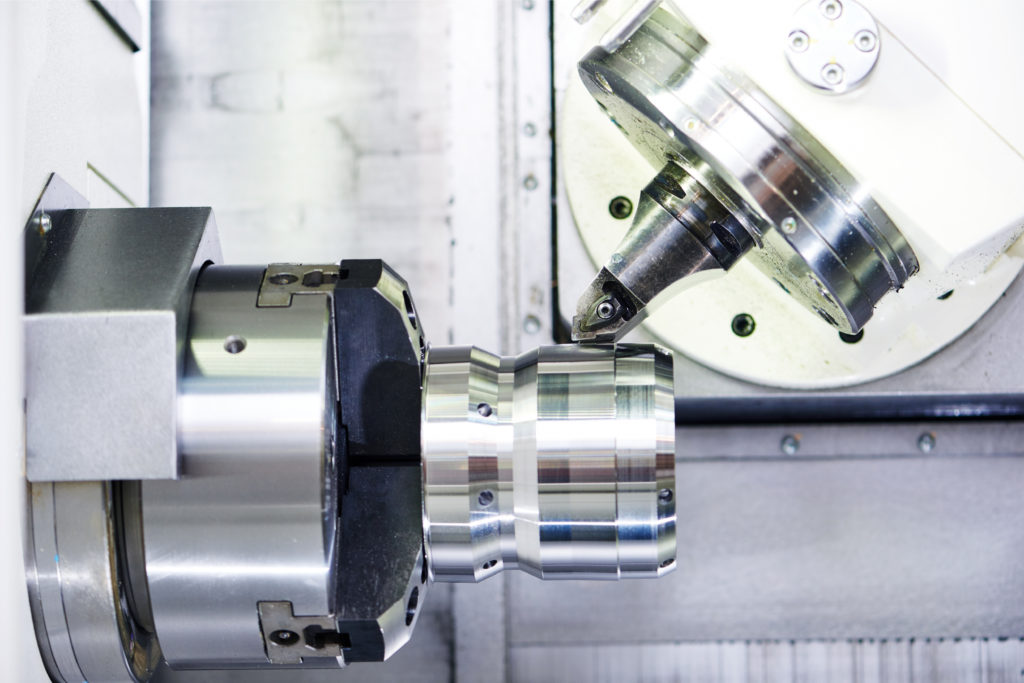

Wybór odpowiedniego materiału doprecyzyjna obróbkazależy od specyficznych wymagań części, w tym właściwości mechanicznych, dokładności wymiarowej i wykończenia powierzchni. Producenci muszą dokładnie ocenić właściwości każdego materiału i dostosować swoje procesy obróbki, aby osiągnąć pożądany rezultat. Oprócz doboru materiału obróbka precyzyjna wiąże się również z wykorzystaniem zaawansowanych technologii, takich jak obróbka komputerowa sterowana numerycznie (CNC), frezowanie wieloosiowe i obróbka elektroerozyjna (EDM). Technologie te umożliwiają producentom osiągnięcie wysokiego poziomu precyzji i powtarzalności w produkcji skomplikowanych części, niezależnie od obrabianego materiału.

Zapotrzebowanie na precyzyjne części wykonane z różnych materiałów stale rośnie, ponieważ branże dążą do poprawy wydajności i efektywności swoich produktów. Niezależnie od tego, czy chodzi o produkcję skomplikowanych komponentów urządzeń medycznych, czy tworzenie trwałych części do maszyn przemysłowych, zdolność do precyzyjnej obróbki różnorodnych materiałów jest niezbędna, aby sprostać zmieniającym się potrzebom rynku. W miarę ewolucji krajobrazu produkcyjnego rozwój nowych materiałów i technik obróbki jeszcze bardziej poszerzy możliwości precyzyjnej obróbki. Innowacje w zakresie wytwarzania przyrostowego, nanomateriałów i procesów obróbki hybrydowej mogą zrewolucjonizować sposób produkcji precyzyjnych części, otwierając przed producentami nowe możliwości przesuwania granic tego, co jest możliwe w świecie precyzyjnej obróbki.

Podsumowując, precyzyjna obróbka części z różnych materiałów to złożona i dynamiczna dziedzina, która wymaga wiedzy specjalistycznej, innowacji i zdolności adaptacyjnych. Możliwość pracy z różnorodnymi materiałami, od metali, przez kompozyty, po tworzywa sztuczne, jest niezbędna producentom, aby mogli sprostać różnorodnym potrzebom współczesnego przemysłu. Dzięki odpowiedniej kombinacji materiałów, technologii i umiejętności precyzyjna obróbka będzie nadal odgrywać kluczową rolę w kształtowaniu przyszłości produkcji.

Czas publikacji: 12 sierpnia 2024 r