Tytanjest materiałem bardzo poszukiwanym w różnych gałęziach przemysłu ze względu na wyjątkową wytrzymałość, odporność na korozję i lekkie właściwości. Jest powszechnie stosowany między innymi w lotnictwie, medycynie i motoryzacji. Jeśli chodzi o kształtowanie tytanu w określone komponenty, często stosuje się dwie podstawowe metody: kucie i odlewanie. Każda metoda ma swój własny zestaw zalet i ograniczeń, dlatego dla producentów istotne jest zrozumienie różnic między tymi dwoma procesami.

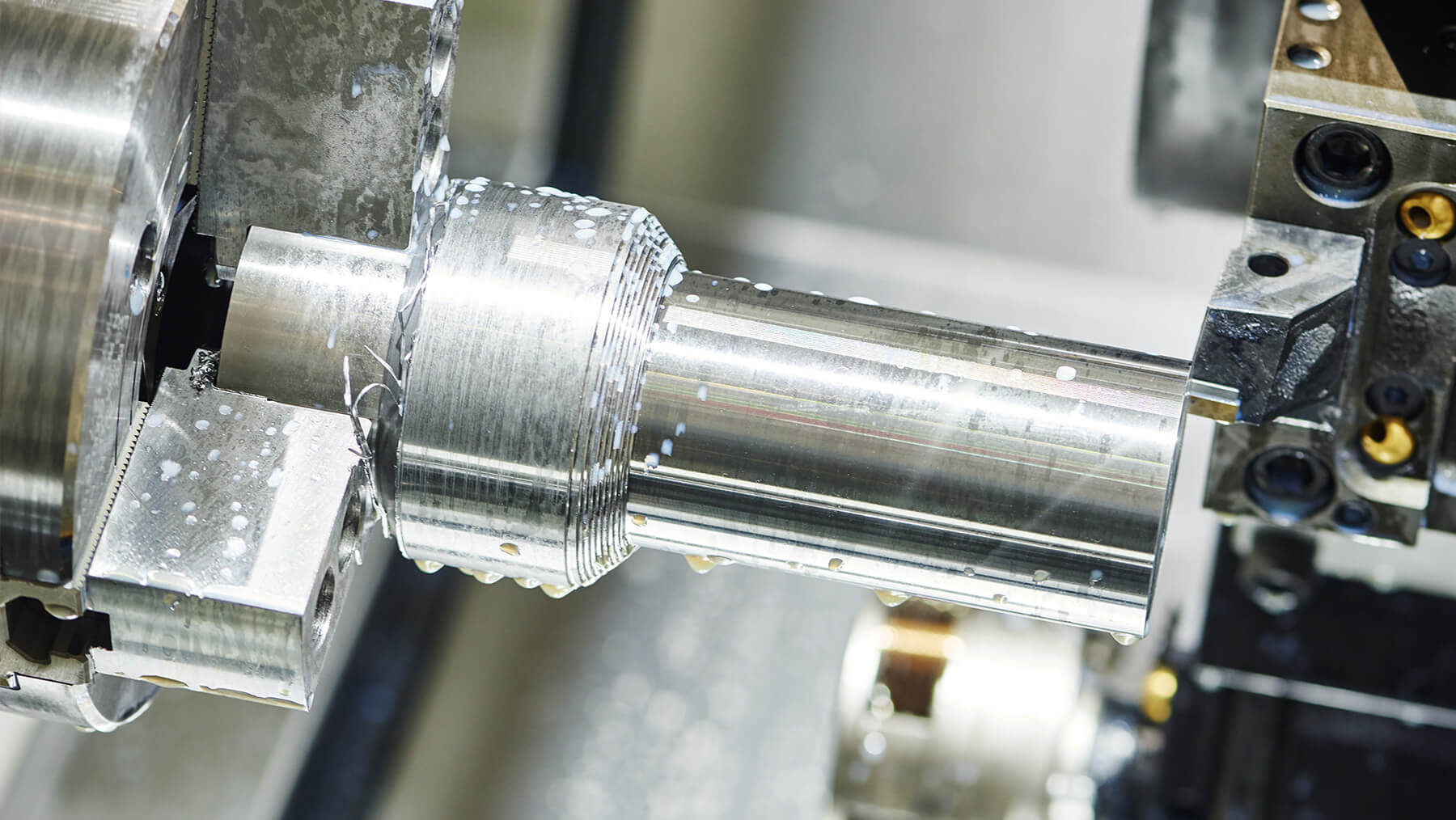

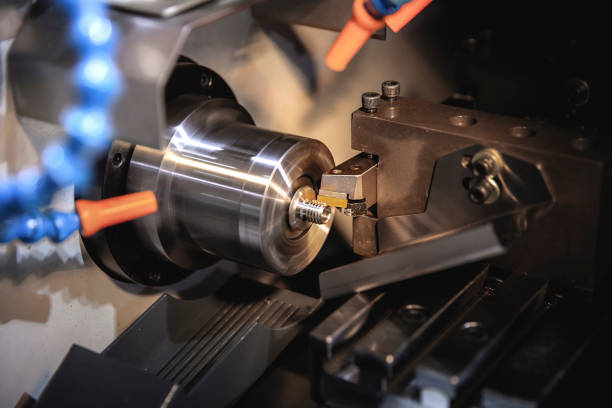

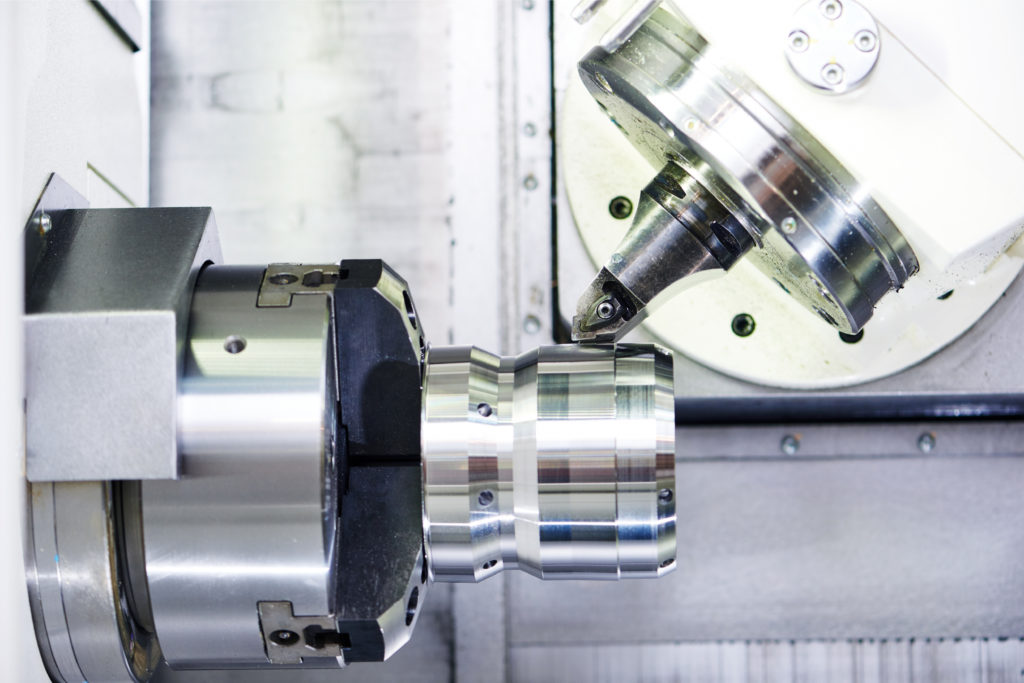

Kucie to proces produkcyjny polegający na kształtowaniu metalu poprzez zastosowanie sił ściskających. W przypadku tytanukuciezwykle przeprowadza się w wysokich temperaturach, aby zwiększyć plastyczność materiału i ułatwić proces odkształcania. Rezultatem jest komponent o ulepszonych właściwościach mechanicznych, takich jak większa wytrzymałość i lepsza odporność na zmęczenie. Ponadto kute części tytanowe często charakteryzują się drobniejszą strukturą ziaren, co przyczynia się do ich doskonałych właściwości użytkowych. Z drugiej strony odlewanie to proces polegający na wlaniu stopionego metalu do formy i umożliwieniu mu zestalenia się do pożądanego kształtu. Chociaż odlewanie jest na ogół bardziej opłacalną metodą wytwarzania złożonych geometrii i dużych komponentów, nie zawsze może zapewniać taki sam poziom właściwości mechanicznych i integralności strukturalnej jak kute części tytanowe. Odlewane elementy tytanowe mogą mieć grubszą strukturę ziaren i większą porowatość, co może mieć wpływ na ich ogólną wydajność i niezawodność.

Jedna z kluczowych różnic między kuciem aodlewanie tytanuleży w mikrostrukturze materiału. Podczas kucia tytanu w procesie tym struktura ziaren metalu dopasowuje się do kształtu elementu, co skutkuje bardziej jednolitą i wyrafinowaną mikrostrukturą. To wyrównanie poprawia właściwości mechaniczne materiału i czyni go bardziej odpornym na zmęczenie i propagację pęknięć. Z kolei odlewane części tytanowe mogą wykazywać mniej jednolitą strukturę ziaren, co może prowadzić do zmian we właściwościach mechanicznych i potencjalnie zagrozić integralności elementu. Innym ważnym czynnikiem jest poziom odpadów materiałowych związanych z każdym procesem.

Kucie generalnie powoduje mniej odpadów materiałowych w porównaniu z odlewaniem, ponieważ polega na nadaniu tytanowi pożądanej formy poprzez kontrolowane odkształcenie, a nie topienie i zestalanie metalu. Może to sprawić, że kucie stanie się bardziej zrównoważoną i opłacalną opcją, szczególnie w przypadku materiałów o wysokiej wartości, takich jak tytan. Ponadto właściwości mechanicznekuty tytankomponenty są często bardziej przewidywalne i spójne niż części odlewane. Ta przewidywalność ma kluczowe znaczenie w branżach, w których niezawodność i wydajność komponentów mają ogromne znaczenie, takich jak przemysł lotniczy i medyczny. Kontrolując parametry procesu kucia, producenci mogą dostosować właściwości mechaniczne elementów tytanowych do konkretnych wymagań, zapewniając wyższy poziom jakości i niezawodności.

Podsumowując, zarówno kucie, jak i odlewanie to opłacalne metody kształtowania tytanu w różne komponenty, z których każdy ma swój własny zestaw zalet i ograniczeń. Chociaż odlewanie może być bardziej odpowiednie do wytwarzania złożonych geometrii i dużych części przy niższych kosztach, kucie zapewnia doskonałą kontrolę nad mikrostrukturą i właściwościami mechanicznymi materiału, co skutkuje komponentami o większej wytrzymałości, lepszej odporności na zmęczenie i zwiększonej niezawodności. Ostatecznie wybór między kuciem a odlewaniem tytanu zależy od konkretnych wymagań zastosowania i pożądanej równowagi między kosztami, wydajnością i zrównoważonym rozwojem.

Czas publikacji: 22 kwietnia 2024 r