Umiejętność mocowania w obróbce CNC

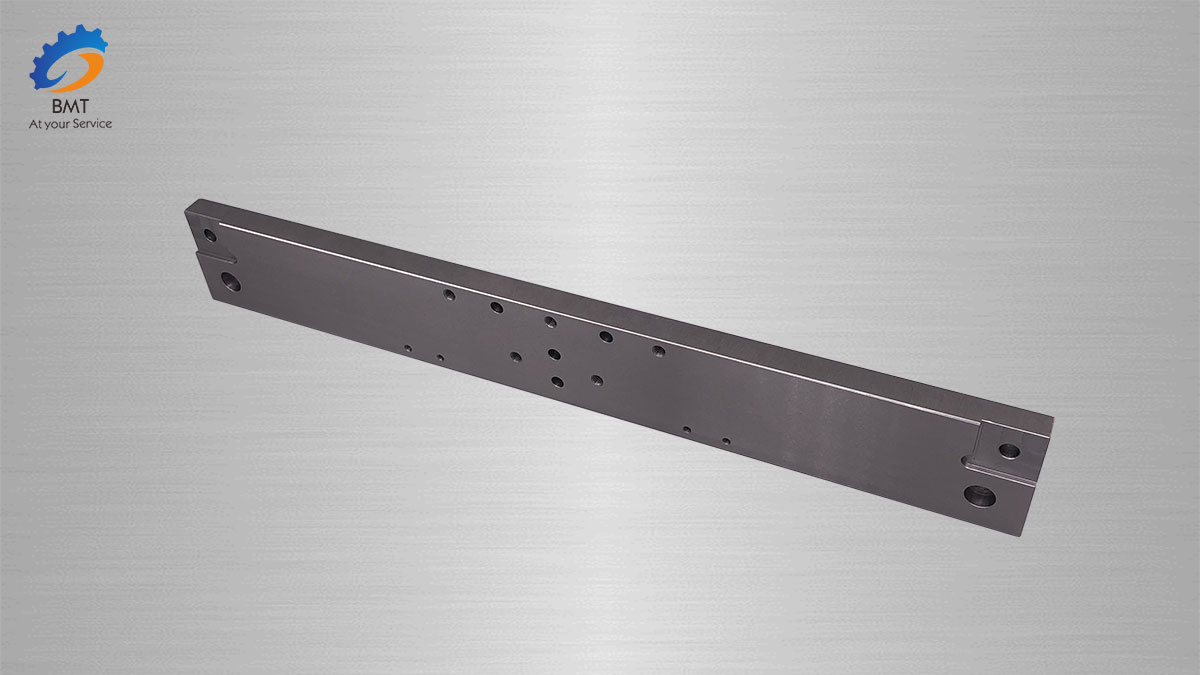

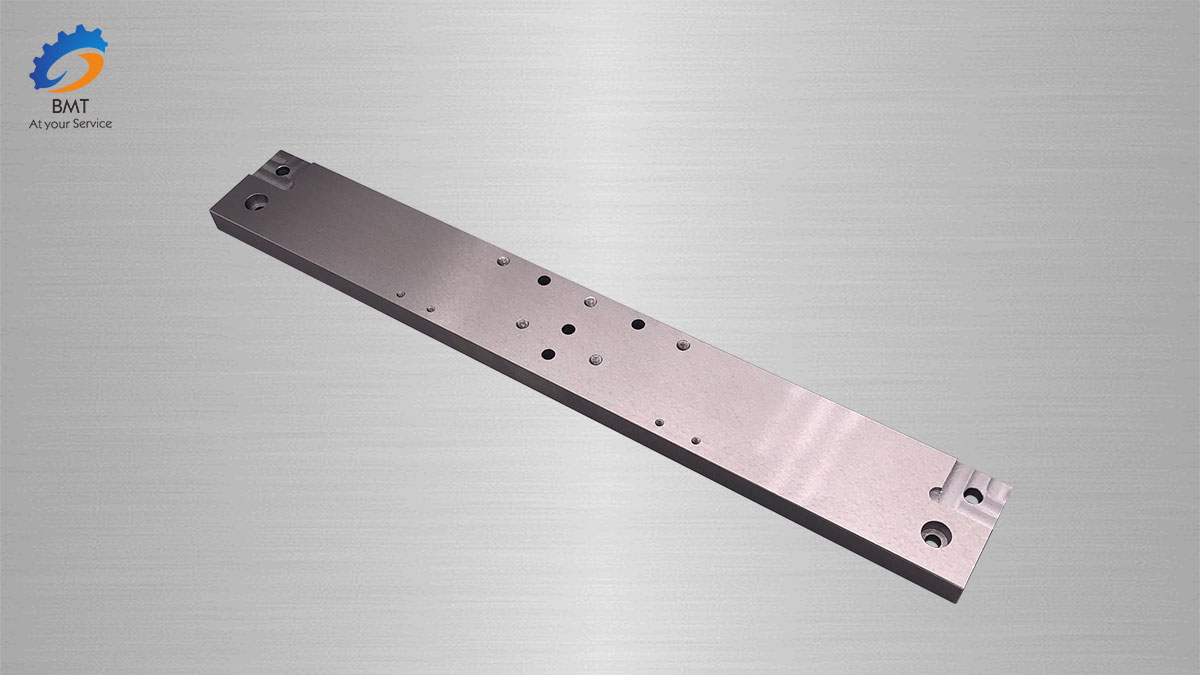

Mocowanie części obróbczej:

Podstawowa zasada składania instalacji pozycjonującej

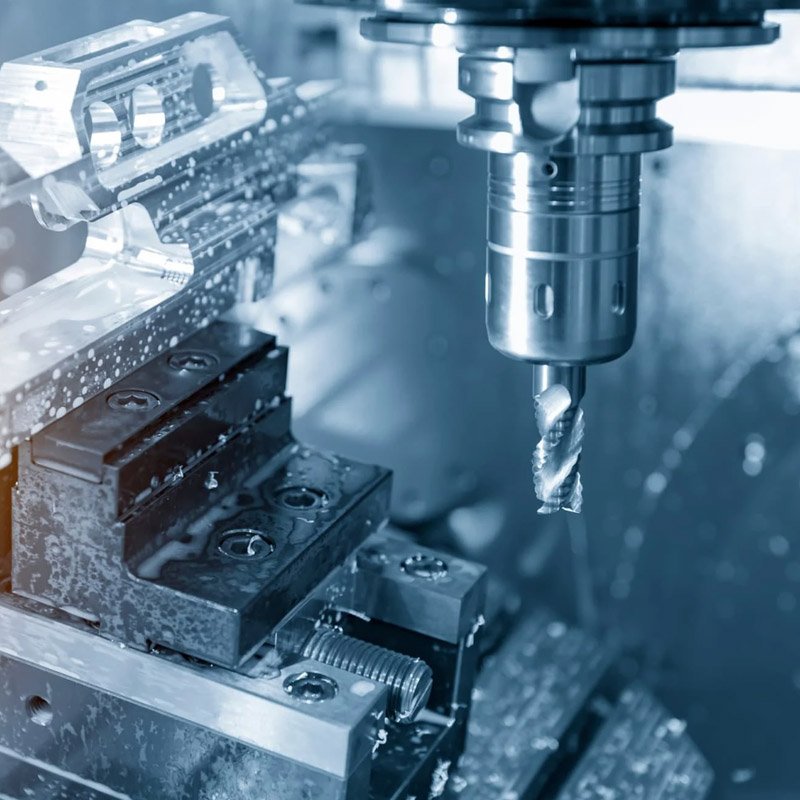

Podczas obróbki części na obrabiarce CNC podstawową zasadą pozycjonowania i montażu jest wybór rozsądnego punktu odniesienia pozycjonowania i planu mocowania. Przy wyborze zwróć uwagę na następujące punkty:

1. Dąż do ujednoliconego punktu odniesienia dla obliczeń projektowych, procesowych i programistycznych.

2. Zminimalizuj liczbę czasów mocowania i obrabiaj wszystkie powierzchnie przeznaczone do obróbki po pozycjonowaniu i mocowaniu tak często, jak to możliwe.

3. Unikaj stosowania schematów przetwarzania ręcznej regulacji wykonywanej na maszynie, aby w pełni wykorzystać efektywność obrabiarek CNC.

Podstawowe zasady składania i doboru okuć

Charakterystyka obróbki CNC stawia dwa podstawowe wymagania dotyczące uchwytu: jednym jest zapewnienie, że kierunek współrzędnych uchwytu jest względnie stały z kierunkiem współrzędnych obrabiarki; drugim jest koordynacja zależności wielkości między częściami a układem współrzędnych obrabiarki. Ponadto należy wziąć pod uwagę następujące punkty:

1. Jeżeli partia części nie jest duża, należy w miarę możliwości stosować osprzęt modułowy, osprzęt regulowany i inne osprzęt ogólny, aby skrócić czas przygotowania produkcji i obniżyć koszty produkcji.

2. Podczas produkcji masowej należy brać pod uwagę wyłącznie użycie specjalnych osprzętu i starać się mieć prostą konstrukcję.

3. Załadunek i rozładunek części powinien być szybki, wygodny i niezawodny, aby skrócić czas zatrzymania maszyny.

4. Części na uchwycie nie powinny utrudniać obróbki powierzchni części przez obrabiarkę, tzn. mocowanie powinno być otwarte, a elementy mechanizmu pozycjonowania i mocowania nie powinny oddziaływać na nóż podczas obróbki (np. kolizje itp.).

Błąd obróbki

Dodatek błędów obróbki przy sterowaniu numerycznym składa się z edycji błędów programowania, błędów obrabiarki, naprawienia błędu pozycjonowania, błędu ustawienia narzędzia i innych błędów.

1. Na błąd programowania składają się błąd aproksymacji δ i błąd zaokrąglenia. Błąd aproksymacji δ powstaje w procesie aproksymacji krzywej niekołowej odcinkiem linii prostej lub łukiem kołowym, jak pokazano na rysunku 1.43. Błąd zaokrąglenia to błąd powstający w wyniku zaokrąglenia wartości współrzędnych do całkowitej wartości równoważnej impulsowi podczas przetwarzania danych. Ekwiwalent impulsu odnosi się do przemieszczenia każdego impulsu jednostkowego odpowiadającego osi współrzędnych. Normalnie precyzyjne obrabiarki CNC mają zazwyczaj wartość równoważną impulsu 0,01 mm; bardziej precyzyjne obrabiarki CNC mają wartość równoważną impulsu 0,005 mm lub 0,001 mm itp.

2. Błąd obrabiarki jest spowodowany błędem systemu CNC i układu posuwu.

3. Błąd pozycjonowania powstaje zawsze podczas pozycjonowania przedmiotu obrabianego na uchwycie, a mocowania na obrabiarce.

4. Błąd ustawienia narzędzia generowany jest przy określeniu względnego położenia narzędzia i przedmiotu obrabianego.