Umiejętności doboru narzędzi w zakresie obróbki CNC

Wybierz Narzędzia do frezowania CNC

W obróbce CNC powszechnie stosuje się frezy palcowe płaskodenne do frezowania wewnętrznych i zewnętrznych konturów części płaskich oraz płaszczyzny frezowania. Dane empiryczne dotyczące odpowiednich parametrów narzędzia są następujące: Po pierwsze, promień frezu powinien być mniejszy niż minimalny promień krzywizny Rmin wewnętrznej powierzchni konturowej części, ogólnie RD= (0,8-0,9) Rmin . Druga to wysokość obróbki części H< (1/4-1/6) RD, aby zapewnić nóżowi wystarczającą sztywność. Po trzecie, podczas frezowania dna wewnętrznego rowka frezem płaskodennym, ponieważ dwa przejścia dna rowka muszą zachodzić na siebie, a promień dolnej krawędzi narzędzia wynosi Re=Rr, czyli średnica wynosi d=2Re=2(Rr), podczas programowania Przyjmij promień narzędzia jako Re=0,95 (Rr).

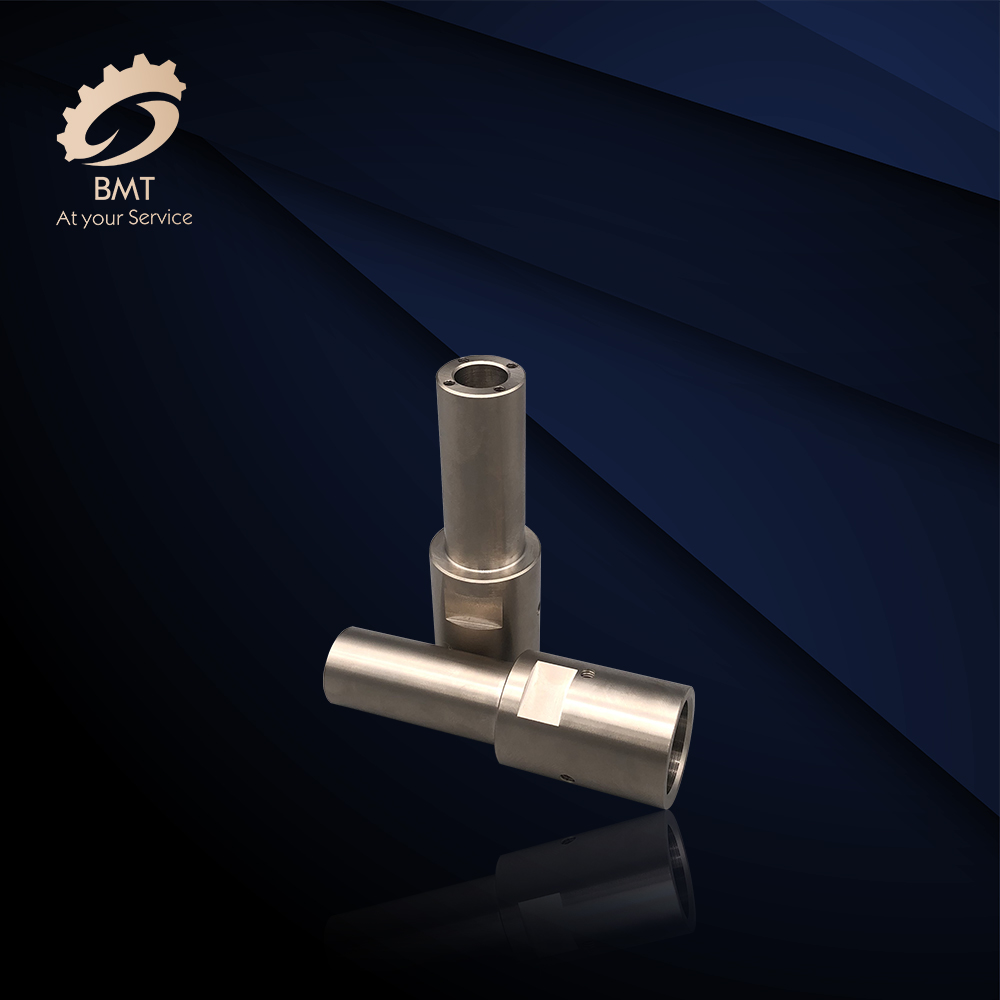

Do obróbki niektórych trójwymiarowych profili i konturów o zmiennym kącie ukosu powszechnie stosuje się frezy sferyczne, frezy pierścieniowe, frezy bębnowe, frezy stożkowe i frezy tarczowe. Obecnie większość obrabiarek CNC wykorzystuje narzędzia serializowane i standaryzowane. Istnieją normy krajowe i modele seryjne dotyczące oprawek narzędziowych i głowic narzędziowych, takich jak narzędzia tokarskie zewnętrzne mocowane maszynowo z wymiennymi narzędziami i narzędzia do toczenia czołowego. Do centrów obróbczych i automatycznych zmieniarek narzędzi. Zainstalowane obrabiarki i oprawki narzędziowe zostały serializowane i standaryzowane. Na przykład standardowy kod systemu narzędzi z chwytem stożkowym to TSG-JT, a standardowy kod systemu narzędzi z chwytem prostym to DSG-JZ. Dodatkowo dla wybranego narzędzia Przed użyciem należy dokładnie zmierzyć rozmiar narzędzia, aby uzyskać dokładne dane, a operator wprowadzi te dane do systemu danych i zakończy proces przetwarzania poprzez wywołanie programu, przetwarzając w ten sposób kwalifikowane detale .

Punkt składania narzędzia i punkt zmiany narzędzia

Od jakiej pozycji narzędzie zaczyna przesuwać się do określonej pozycji? Zatem na początku wykonywania programu należy określić położenie, w którym narzędzie zaczyna się poruszać w układzie współrzędnych przedmiotu obrabianego. Ta pozycja jest punktem początkowym narzędzia względem przedmiotu obrabianego, gdy program jest wykonywany. Nazywa się to więc punktem początkowym programu lub punktem początkowym. Ten punkt początkowy jest zwykle określany przez ustawienie narzędzia, dlatego punkt ten nazywany jest również punktem ustawienia narzędzia. Podczas kompilacji programu należy poprawnie wybrać położenie punktu ustawienia narzędzia. Zasadą ustalania punktu nastawczego narzędzia jest ułatwienie obróbki numerycznej i uproszczenie programowania.

Łatwo jest je wyrównać i sprawdzić podczas obróbki; spowodowany błąd przetwarzania jest niewielki. Punkt ustawienia narzędzia można ustawić na obrabianej części, na uchwycie lub na obrabiarce. Aby poprawić dokładność obróbki części, punkt ustawienia narzędzia powinien być ustawiony możliwie najdalej od odniesienia konstrukcyjnego części lub podstawy procesu. W rzeczywistej pracy obrabiarki punkt położenia narzędzia można umieścić w punkcie ustawienia narzędzia w drodze ręcznej operacji ustawiania narzędzia, to znaczy przez zbieżność „punktu położenia narzędzia” i „punktu ustawienia narzędzia”. Tak zwany „punkt lokalizacji narzędzia” odnosi się do punktu odniesienia pozycjonowania narzędzia, a punktem lokalizacji narzędzia tokarskiego jest wierzchołek narzędzia lub środek łuku ostrza narzędzia.

Frez palcowy z płaskim dnem stanowi przecięcie osi narzędzia i spodu narzędzia; młyn kulowy jest środkiem kuli, a wiertło jest celem. Podczas ręcznego ustawiania narzędzia dokładność ustawiania narzędzia jest niska, a wydajność jest niska. Niektóre fabryki używają optycznych lusterek do ustawiania narzędzi, przyrządów do ustawiania narzędzi, urządzeń do automatycznego ustawiania narzędzi itp., aby skrócić czas ustawiania narzędzi i poprawić dokładność ustawiania narzędzi. Jeżeli w trakcie obróbki zachodzi potrzeba wymiany narzędzia, należy określić punkt zmiany narzędzia. Tak zwany „punkt zmiany narzędzia” odnosi się do położenia imaka narzędziowego podczas jego obrotu w celu wymiany narzędzia. Miejsce wymiany narzędzia powinno znajdować się na zewnątrz przedmiotu obrabianego lub uchwytu, a przedmiot obrabiany ani inne części nie powinny być dotykane podczas wymiany narzędzia.

Końcówka tego typu narzędzia tokarskiego składa się z liniowych głównych i pomocniczych krawędzi skrawających, takich jak 900 narzędzi do toczenia wewnętrznego i zewnętrznego, narzędzi do toczenia z lewą i prawą powierzchnią czołową, narzędzi do toczenia rowków (tnących) oraz różnych zewnętrznych i wewnętrznych krawędzi skrawających z małe fazowania końcówek. Narzędzie do toczenia otworów. Sposób doboru parametrów geometrycznych zaostrzonego narzędzia tokarskiego (głównie kąta geometrycznego) jest w zasadzie taki sam, jak przy toczeniu zwykłym, jednak charakterystykę obróbki CNC (taką jak droga obróbki, zakłócenia obróbki itp.) należy rozpatrywać kompleksowo , a samą końcówkę narzędzia należy uznać za mocną.

Określ wielkość cięcia

W programowaniu NC programista musi określić wielkość cięcia każdego procesu i zapisać ją w programie w formie instrukcji. Parametry skrawania obejmują prędkość wrzeciona, wielkość podcięcia i prędkość posuwu. Dla różnych metod obróbki należy dobrać różne parametry skrawania. Zasadą doboru wielkości skrawania jest zapewnienie dokładności obróbki i chropowatości powierzchni części, zapewnienie pełnego luzu wydajności skrawania narzędzia, zapewnienie rozsądnej trwałości narzędzia oraz zapewnienie pełnego luzu wydajności obrabiarki w celu maksymalizacji produktywności i obniżyć koszty.