Odkuwki z tytanu i stopów tytanu

Tytan i stopy tytanu mają zalety małej gęstości, wysokiej wytrzymałości właściwej i dobrej odporności na korozję i są szeroko stosowane w różnych dziedzinach.

Kucie tytanu to metoda formowania, która przykłada siłę zewnętrzną do półwyrobów z tytanu (z wyłączeniem płyt) w celu wytworzenia odkształcenia plastycznego, zmiany rozmiaru, kształtu i poprawy wydajności. Służy do wytwarzania części mechanicznych, półfabrykatów, narzędzi lub półfabrykatów. Ponadto, zgodnie ze schematem ruchu suwaka oraz pionowym i poziomym wzorcem ruchu suwaka (do kucia smukłych części, smarowania i chłodzenia oraz kucia części produkcyjnych o dużej prędkości), inne kierunki ruchu można zwiększyć poprzez za pomocą urządzenia kompensacyjnego.

Powyższe metody są różne, a także wymagana siła kucia, proces, stopień wykorzystania materiału, wydajność, tolerancja wymiarowa oraz metody smarowania i chłodzenia. Czynniki te są również czynnikami wpływającymi na poziom automatyzacji.

Kucie to proces wykorzystujący plastyczność metalu w celu uzyskania procesu plastycznego przeróbki plastycznej o określonym kształcie i właściwościach konstrukcyjnych półwyrobu pod wpływem uderzenia lub nacisku narzędzia. Przewaga produkcji kucia polega na tym, że może ona nie tylko uzyskać kształt części mechanicznych, ale także poprawić wewnętrzną strukturę materiału i poprawić właściwości mechaniczne części mechanicznych.

1. Darmowe kucie

Kucie swobodne odbywa się zwykle pomiędzy dwiema płaskimi matrycami lub formami bez wnęki. Narzędzia stosowane w kuciu swobodnym charakteryzują się prostym kształtem, elastycznością, krótkim cyklem produkcyjnym i niskim kosztem. Jednakże pracochłonność jest wysoka, operacja jest trudna, wydajność jest niska, jakość odkuwek nie jest wysoka, a naddatek na obróbkę jest duży. Dlatego nadaje się do stosowania tylko wtedy, gdy nie ma specjalnych wymagań dotyczących wydajności części, a liczba sztuk jest niewielka.

2. Kucie matrycowe otwarte (kucie matrycowe z zadziorami)

Półwyrób zostaje odkształcony pomiędzy dwoma modułami z wygrawerowanymi wnękami, odkuwka zostaje zamknięta wewnątrz wnęki, a nadmiar metalu wypływa z wąskiej szczeliny pomiędzy dwiema matrycami, tworząc zadziory wokół odkuwki. Pod wpływem oporu formy i otaczających ją zadziorów metal jest wciskany w kształt wnęki formy.

3. Kucie matrycowe w stanie zamkniętym (kucie matrycowe bez zadziorów)

W procesie kucia matrycowego w stanie zamkniętym nie tworzą się zadziory poprzeczne, prostopadłe do kierunku ruchu matrycy. Wnęka zamkniętej matrycy do kucia pełni dwie funkcje: jedna służy do formowania półwyrobu, a druga do prowadzenia.

4. Kucie matrycowe metodą wytłaczania

Stosując metodę wytłaczania do kucia matrycowego, istnieją dwa rodzaje kucia, wytłaczanie do przodu i wytłaczanie odwrotne. Kucie matrycowe może wytwarzać różne puste i pełne części oraz pozwala uzyskać odkuwki o wysokiej precyzji geometrycznej i gęstszej strukturze wewnętrznej.

5. Kucie matrycowe wielokierunkowe

Odbywa się to na wielokierunkowej kuźni matrycowej. Oprócz pionowego wykrawania i wtryskiwania czopów, wielokierunkowa maszyna do kucia matrycowego posiada również dwa poziome tłoki. Jego wyrzutnik może być również używany do dziurkowania. Ciśnienie wyrzutnika jest wyższe niż w zwykłej prasie hydraulicznej. Być dużym. Podczas kucia matrycowego wielokierunkowego suwak działa naprzemiennie i wspólnie na przedmiot obrabiany z kierunku pionowego i poziomego, a jeden lub więcej stempli perforacyjnych powoduje wypływ metalu na zewnątrz ze środka wnęki, aby osiągnąć cel wypełnienia wgłębienie.

6. Kucie dzielone

W celu kucia dużych odkuwek integralnych pod istniejącym ciśnieniem hydraulicznym można stosować segmentowe metody kucia matrycowego, takie jak kucie matrycowe segmentowe i kucie matrycowe z płytką podkładkową. Cechą metody częściowego kucia matrycowego jest obróbka odkuwki kawałek po kawałku, obróbka jednej części na raz, więc wymagany tonaż sprzętu może być bardzo mały. Ogólnie rzecz biorąc, metodą tą można obrabiać bardzo duże odkuwki na średniej wielkości prasach hydraulicznych.

7. Kucie matrycowe izotermiczne

Przed kuciem formę podgrzewa się do temperatury kucia półwyrobu, a temperatura formy i półwyrobu pozostaje taka sama przez cały proces kucia, tak że pod działaniem małej siły odkształcenia można uzyskać duże odkształcenie . Kucie matrycowe izotermiczne i izotermiczne kucie matrycowe superplastyczne są bardzo podobne, różnica polega na tym, że przed kuciem matrycowym półfabrykat musi zostać superplastyfikowany [i], aby miał ziarna równoosiowe [ii].

Proces kucia stopów tytanu jest szeroko stosowany w przemyśle lotniczym i kosmicznym (Proces kucia matrycowego izotermicznegojest stosowany do produkcji części silników i elementów konstrukcyjnych samolotów) i staje się coraz bardziej popularny w sektorach przemysłowych, takich jak samochody, energia elektryczna i statki.

Obecnie koszt użytkowania materiałów tytanowych jest stosunkowo wysoki, a wiele dziedzin cywilnych nie w pełni zdało sobie sprawę z uroku stopów tytanu. Wraz z ciągłym rozwojem nauki technologia wytwarzania wyrobów z tytanu i stopów tytanu stanie się prostsza, a koszty przetwarzania będą coraz niższe, a urok wyrobów z tytanu i stopów tytanu zostanie podkreślony w coraz szerszym zakresie dziedzin.

UsiW metodzie wytłaczania do kucia matrycowego istnieją dwa rodzaje kucia: wytłaczanie do przodu i wytłaczanie odwrotne. Kucie matrycowe może wytwarzać różne puste i pełne części oraz pozwala uzyskać odkuwki o wysokiej precyzji geometrycznej i gęstszej strukturze wewnętrznej.

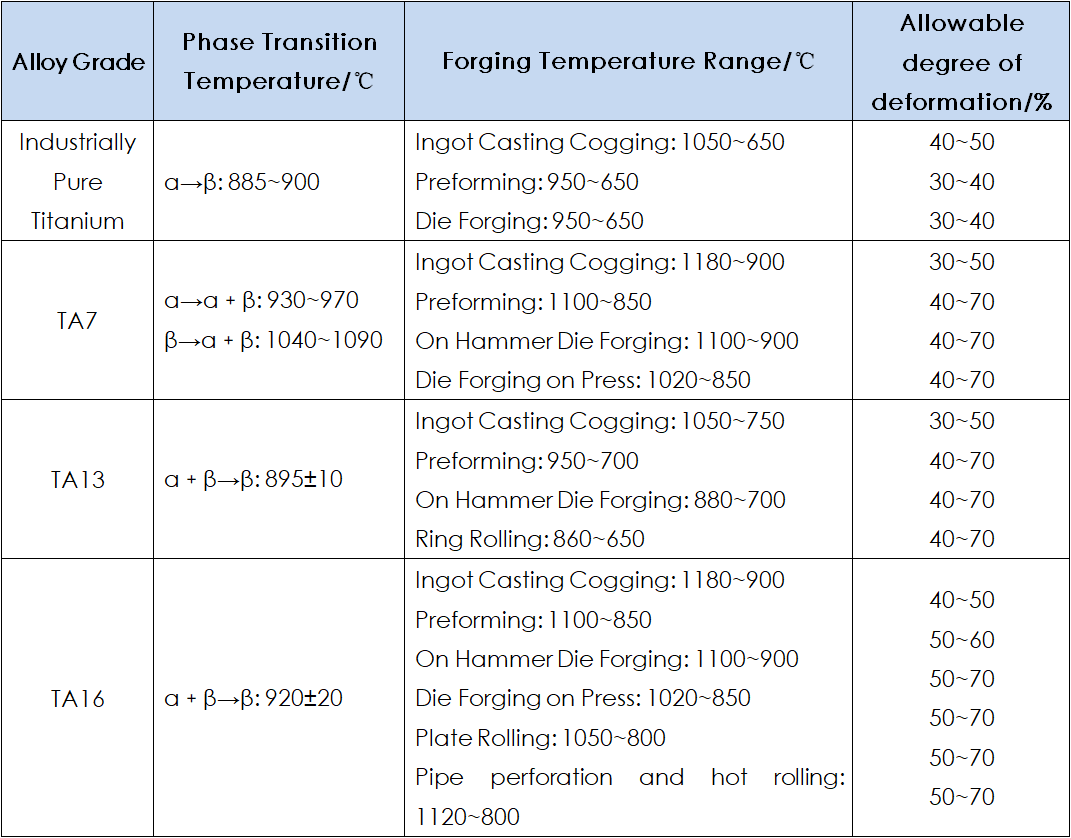

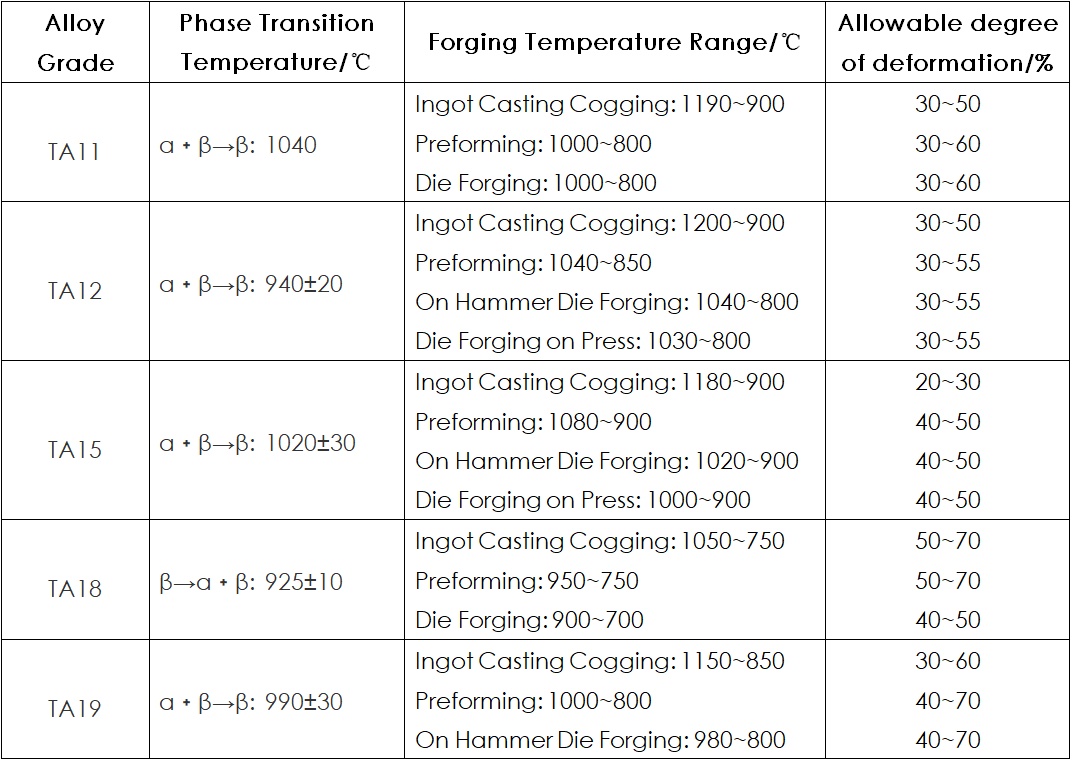

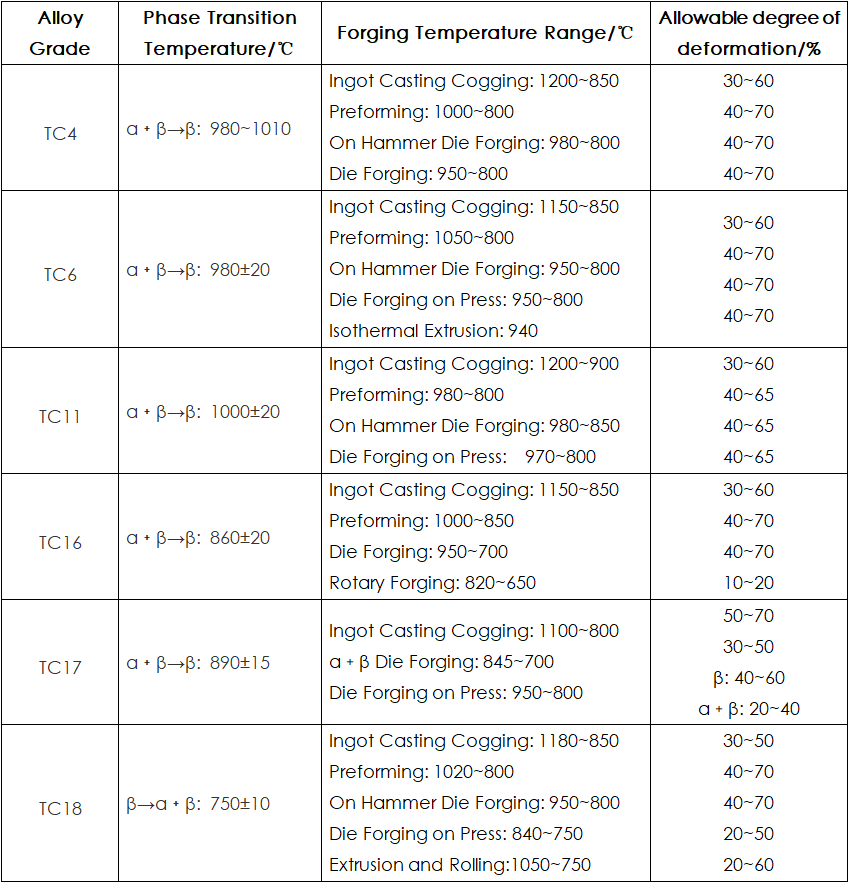

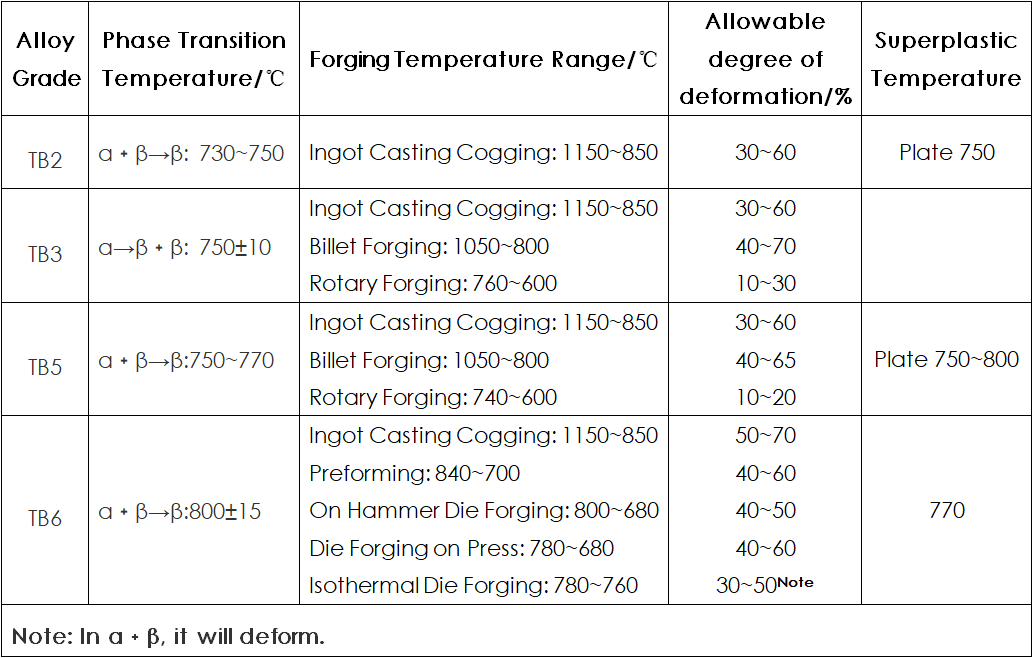

Zgodnie z badaniami teoretycznymi i doświadczeniem w produkcji fabrycznej, dane dotyczące wydajności procesu kucia stopów tytanu typu α, prawie α, α﹢β i prawie β podsumowano odpowiednio w Tabelach 1 do Tabeli 4.

Z danych zawartych w Tabelach 1 do Tabeli 4 można zauważyć, że temperatura kęsowania większości wlewków ze stopu tytanu mieści się w zakresie od 1150°C do 1200°C, a początkowa temperatura kucia niektórych wlewków ze stopu tytanu mieści się w zakresie od 1050°C do 1100°C; Obie te strefy temperaturowe znajdują się w strefie fazy β, przy czym ta pierwsza z wielu powodów jest wyższa od temperatury przejścia fazowego.

Po pierwsze, stop charakteryzuje się dużą odpornością na kształtowanie i niską odpornością na odkształcenia w strefie fazy β. Aby uzyskać dłuższy czas kucia, korzystna jest poprawa produktywności; po drugie, kęs do zakwitu wlewków dostarczany jest głównie jako półfabrykat do kucia. Po kuciu o dużym stopniu odkształcenia można ulepszyć konstrukcję bez wpływu na właściwości użytkowe odkuwki. Dlatego wybiera się proces o wysokiej wydajności.

Z danych zawartych w tabelach 1 do 4 można zauważyć, że początkowa temperatura kucia odkuwki matrycowej na prasie jest nie tylko znacznie niższa od początkowej temperatury kucia wlewka, ale także niższa od temperatury przejścia fazowego α/β o 30 ℃ ~ 50 ℃. Większość tytanu Temperatura kucia matrycowego stopu mieści się w zakresie 930℃ ~ 970℃, co ma zapewnić odkształcenie w obszarze fazy α﹢β w celu uzyskania wymaganej mikrostruktury i właściwości odkuwki. Ponieważ kucie kute matrycowo wymaga wielokrotnych uderzeń, a czas operacji jest długi, temperaturę nagrzewania kucia matrycowego gotowych odkuwek można odpowiednio zwiększyć o 10 ℃ ~ 20 ℃ w porównaniu z kuciem w prasie. Aby jednak zapewnić strukturę i właściwości mechaniczne gotowych odkuwek ze stopów tytanu, należy zatem kontrolować końcową temperaturę kucia w procesie kucia w obszarze dwufazowym α﹢β.

Z danych zawartych w Tabelach 1 do Tabeli 4 można również zauważyć, że początkowa temperatura kucia większości preform stopów tytanu jest nieco wyższa lub zbliżona do temperatury przejścia fazowego. Początkowa temperatura kucia α/β w procesie przejściowym, takim jak formowanie wstępne, jest niższa niż temperatura wykwitu wlewka i wyższa niż początkowa temperatura kucia podczas kucia matrycowego. Odkształcenie w tej strefie temperaturowej nie tylko dba o produktywność, ale także przygotowuje dobrą strukturę do odkuwki.

Tabela 1 Dane dotyczące wydajności procesu kucia tytanu typu α

Tabela 2 Dane dotyczące wydajności procesu kucia stopu tytanu typu bliskiego α

Tabela 3 Dane dotyczące wydajności procesu kucia α﹢β stop tytanu

Tabela 4 Dane dotyczące wydajności procesu kucia stopu tytanu typu zbliżonego do β

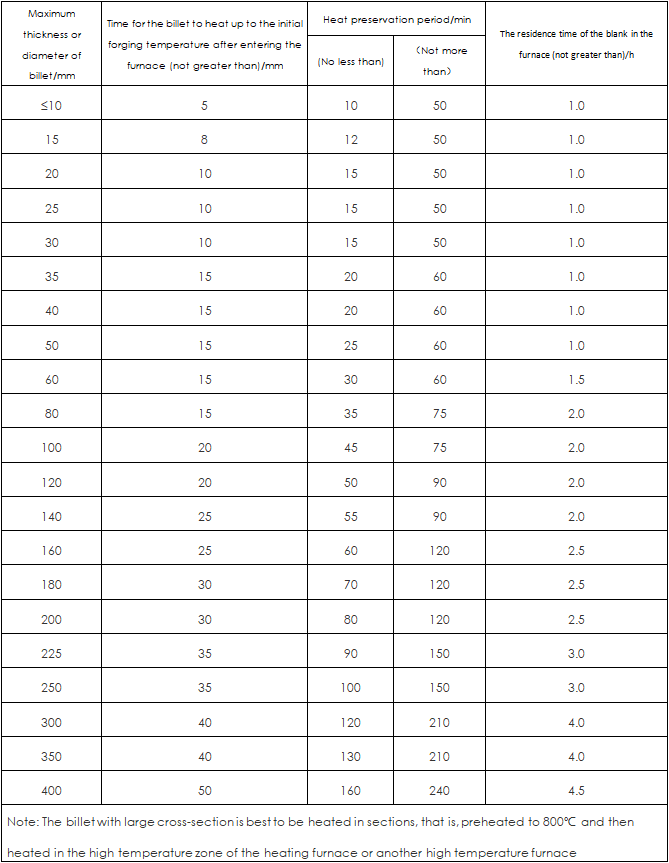

Tabela 5 Czas nagrzewania i przetrzymywania półwyrobów ze stopu tytanu

BMT specjalizuje się w produkcji najwyższej jakości odkuwek tytanowych i odkuwek ze stopów tytanu, charakteryzujących się doskonałą wytrzymałością mechaniczną, wytrzymałością na rozciąganie, odpornością na korozję, niską gęstością i wysoką intensywnością. Standardowa procedura produkcji i wykrywania produktów tytanowych BMT pozwoliła przezwyciężyć zarówno złożoność technologiczną, jak i trudności w obróbce związane z produkcją kucia tytanu.

Produkcja wysokiej jakości precyzyjnej kucia tytanu opiera się na profesjonalnym projektowaniu procesu i stopniowo postępującej metodzie. Odkuwka tytanowa BMT może być stosowana w zakresie od małych konstrukcji nośnych szkieletu po odkuwki tytanowe o dużych rozmiarach do samolotów.

Odkuwki tytanowe BMT są szeroko stosowane w wielu gałęziach przemysłu, takich jak przemysł lotniczy, inżynieria morska, ropa i gaz, sport, żywność, motoryzacja itp. Nasza roczna zdolność produkcyjna wynosi do 10 000 ton.

Zakres rozmiarów:

Dostępny materiał Skład chemiczny

Dostępny materiał Skład chemiczny

Próba inspekcyjna:

- Analiza składu chemicznego

- Test właściwości mechanicznych

- Próba rozciągania

- Test płomienia

- Próba spłaszczania

- Próba zginania

- Test hydrostatyczny

- Test pneumatyczny (test ciśnienia powietrza pod wodą)

- Badanie NDT

- Test prądu wirowego

- Badanie ultradźwiękowe

- Test LDP

- Próba ferroksylowa

Produktywność (maksymalna i minimalna wielkość zamówienia):Bez ograniczeń, zgodnie z zamówieniem.

Czas realizacji:Ogólny czas realizacji wynosi 30 dni. Zależy to jednak odpowiednio od kwoty zamówienia.

Transport:Ogólnym sposobem transportu jest transport morski, lotniczy, ekspresowy i kolejowy, który wybierają klienci.

Uszczelka:

- Końce rur należy zabezpieczyć zatyczkami plastikowymi lub kartonowymi.

- Wszystkie kształtki należy zapakować w celu zabezpieczenia końców i okładzin.

- Wszystkie pozostałe towary będą pakowane w podkładki piankowe i powiązane opakowania z tworzyw sztucznych oraz skrzynki ze sklejki.

- Każde drewno użyte do pakowania musi być odpowiednie, aby zapobiec zanieczyszczeniu w wyniku kontaktu ze sprzętem do transportu.