Różne rodzaje operacji obróbczych

Podczas produkcji części potrzebne są różnorodne operacje i procesy obróbki skrawaniem, aby usunąć nadmiar materiału. Operacje te są zwykle mechaniczne i obejmują narzędzia skrawające, tarcze i tarcze ścierne itp. Operacje obróbki można wykonywać na standardowych kształtach walcowanych, takich jak pręty i płaskowniki, lub można je wykonywać na częściach wykonanych wcześniejszymi metodami produkcyjnymi, takimi jak odlewanie lub spawanie. Wraz z niedawnym rozwojem wytwarzania przyrostowego obróbkę skrawaniem zaczęto określać jako proces „odejmujący”, opisujący usuwanie materiału w celu wytworzenia gotowej części.

Różne rodzaje operacji obróbczych

Dwa podstawowe procesy obróbki to toczenie i frezowanie – opisane poniżej. Inne procesy są czasami podobne do tych procesów lub są przeprowadzane przy użyciu niezależnego sprzętu. Na przykład wiertło można zamontować na tokarce używanej do toczenia lub zamocować w wiertarce. Kiedyś można było dokonać rozróżnienia pomiędzy toczeniem, w którym obraca się część, a frezowaniem, w którym obraca się narzędzie. Zatarło się to nieco wraz z pojawieniem się centrów obróbczych i tokarskich, które są w stanie wykonać wszystkie operacje poszczególnych maszyn w jednej maszynie.

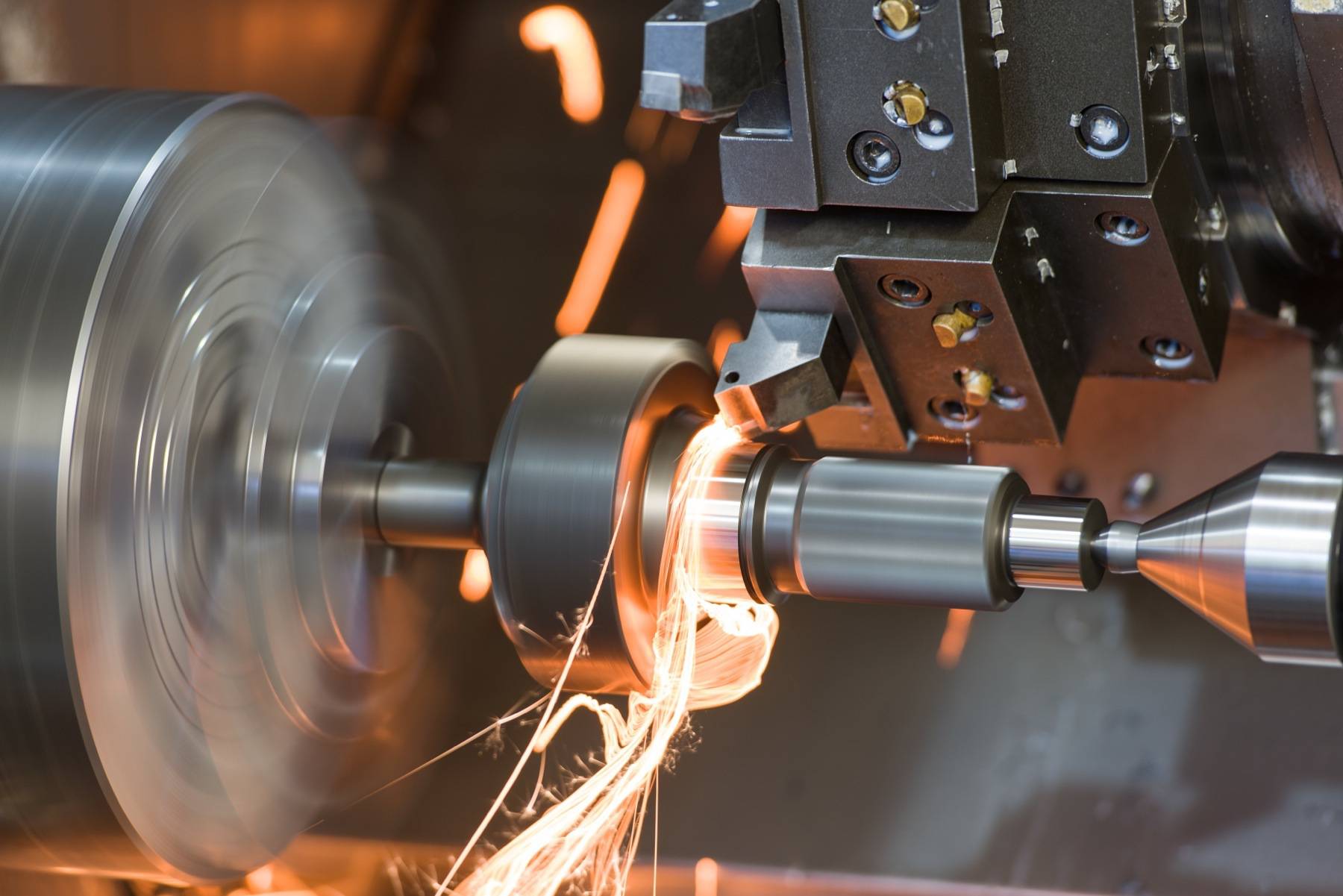

Obrócenie

Toczenie to proces obróbki wykonywany na tokarce; tokarka obraca przedmiot obrabiany, gdy narzędzia tnące poruszają się po nim. Narzędzia tnące pracują wzdłuż dwóch osi ruchu, tworząc cięcia o precyzyjnej głębokości i szerokości. Tokarki są dostępne w dwóch różnych typach: tradycyjnym, ręcznym i zautomatyzowanym, typu CNC.Proces toczenia można przeprowadzić na zewnątrz lub wewnątrz materiału. W przypadku wykonywania od wewnątrz nazywa się to „wytaczaniem” — tę metodę stosuje się najczęściej do tworzenia elementów rurowych. Inna część procesu toczenia nazywa się „toczeniem czołowym” i ma miejsce, gdy narzędzie tnące przesuwa się po końcu przedmiotu obrabianego – jest to zwykle wykonywane podczas pierwszego i ostatniego etapu procesu toczenia. Planowanie można zastosować tylko wtedy, gdy tokarka jest wyposażona w zamontowaną prowadnicę poprzeczną. Służy do tworzenia punktu odniesienia na powierzchni odlewu lub półfabrykatu, który jest prostopadły do osi obrotu.

Tokarki są ogólnie identyfikowane jako jeden z trzech różnych podtypów – tokarki rewolwerowe, tokarki silnikowe i tokarki specjalnego przeznaczenia. Tokarki silnikowe są najpopularniejszym typem używanym przez zwykłych mechaników lub hobbystów. Tokarki rewolwerowe i tokarki specjalnego przeznaczenia są częściej używane do zastosowań wymagających powtarzalnej produkcji części. Tokarka rewolwerowa posiada uchwyt narzędziowy, który umożliwia maszynie wykonanie szeregu operacji skrawania po sobie, bez ingerencji operatora. Tokarki specjalnego przeznaczenia obejmują na przykład tokarki tarczowe i bębnowe, których warsztat samochodowy używa do ponownej obróbki powierzchni elementów hamulców.

Centra tokarskie CNC łączą wrzeciono i konik tradycyjnych tokarek z dodatkowymi osiami wrzeciona, aby umożliwić wydajną obróbkę części o symetrii obrotowej (na przykład wirniki pomp) w połączeniu ze zdolnością freza do wytwarzania złożonych elementów. Złożone krzywe można tworzyć, obracając przedmiot po łuku, gdy frez porusza się po osobnej ścieżce, co jest procesem znanym jako obróbka 5-osiowa.

Wiercenie/wytaczanie/rozwiercanie

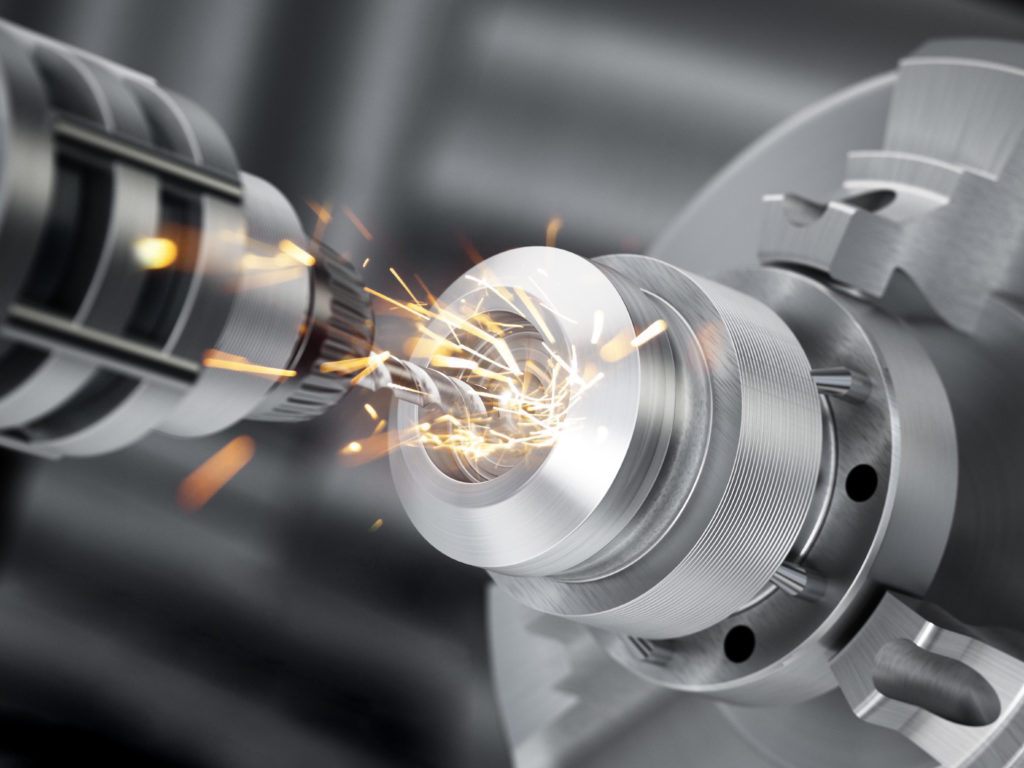

Wiercenie powoduje wytwarzanie cylindrycznych otworów w materiałach pełnych za pomocą wierteł — jest to jeden z najważniejszych procesów obróbki, ponieważ utworzone otwory często mają na celu pomóc w montażu. Często używa się wiertarki, ale wiertła można również wbijać w tokarki. W większości operacji produkcyjnych wiercenie jest wstępnym krokiem w wytwarzaniu gotowych otworów, które są następnie gwintowane, rozwiercane, wiercone itp. w celu utworzenia gwintowanych otworów lub dostosowania wymiarów otworów do akceptowalnych tolerancji. Wiertła zwykle wycinają otwory większe niż ich rozmiar nominalny oraz otwory, które niekoniecznie są proste lub okrągłe ze względu na elastyczność wiertła i jego tendencję do wybierania ścieżki najmniejszego oporu. Z tego powodu zwykle określa się wiercenie podwymiarowe, po którym następuje kolejna operacja obróbki, w wyniku której otwór uzyskuje gotowy wymiar.

Chociaż wiercenie i wytaczanie są często mylone, wytaczanie służy do udoskonalenia wymiarów i dokładności wywierconego otworu. Wytaczarki występują w kilku odmianach w zależności od wielkości pracy. Wytaczarka pionowa służy do obróbki bardzo dużych i ciężkich odlewów, gdzie praca obraca się, podczas gdy narzędzie wytaczarskie pozostaje nieruchome. Wytaczarki poziome i wiertarki współrzędnościowe utrzymują pracę nieruchomo i obracają narzędzie tnące. Wytaczanie wykonuje się również na tokarce lub w centrum obróbczym. Wytaczadło zazwyczaj wykorzystuje jeden punkt do obróbki boku otworu, dzięki czemu narzędzie działa sztywniej niż wiertło. Otwory rdzeniowe w odlewach są zwykle wykańczane przez wytaczanie.

Przemiał

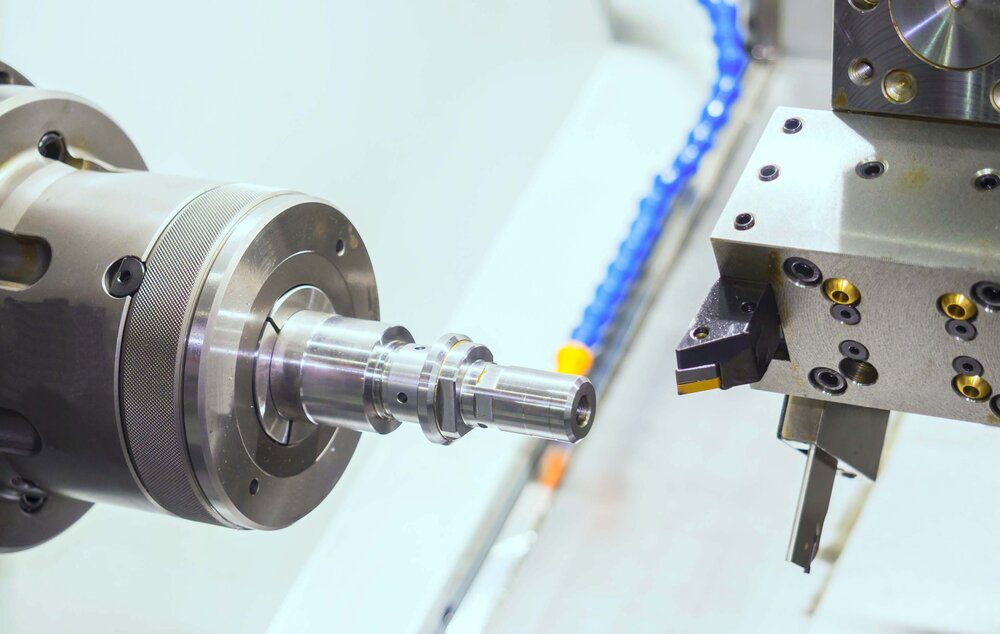

Frezowanie wykorzystuje obrotowe noże do usuwania materiału, w przeciwieństwie do operacji toczenia, w których narzędzie się nie obraca. Tradycyjne frezarki posiadają ruchome stoły, na których mocowane są detale. Na tych maszynach narzędzia tnące są nieruchome, a stół przesuwa materiał tak, aby można było wykonać pożądane cięcia. Inne typy frezarek wyposażone są w narzędzia stołowe i tnące jako narzędzia ruchome.

Dwie główne operacje frezowania to frezowanie płytowe i frezowanie czołowe. Frezowanie płytowe wykorzystuje obwodowe krawędzie frezu do wykonywania płaskich nacięć na powierzchni przedmiotu obrabianego. Rowki wpustowe w wałach można wycinać za pomocą podobnego noża, tyle że węższego niż zwykły przecinak do płyt. Zamiast tego frezy czołowe wykorzystują koniec frezu. Dostępne są specjalne frezy do różnych zadań, np. frezy z czołem kulistym, które można wykorzystać do frezowania kieszeni o zakrzywionych ściankach.

Niektóre operacje, które może wykonać frezarka, obejmują struganie, cięcie, wręgowanie, frezowanie, drążenie matrycowe itd., dzięki czemu frezarka jest jednym z bardziej elastycznych elementów wyposażenia warsztatu mechanicznego.

Istnieją cztery typy frezarek – frezarki ręczne, frezarki zwykłe, frezarki uniwersalne i frezarki uniwersalne – i posiadają one albo frezy poziome, albo frezy montowane na osi pionowej. Zgodnie z oczekiwaniami, uniwersalna frezarka pozwala na montaż narzędzi skrawających zarówno pionowo, jak i poziomo, co czyni ją jedną z najbardziej złożonych i elastycznych dostępnych frezarek.

Podobnie jak w przypadku centrów tokarskich, frezarki zdolne do wykonywania serii operacji na części bez interwencji operatora są powszechne i często nazywane są po prostu pionowymi i poziomymi centrami obróbczymi. Są niezmiennie oparte na CNC.