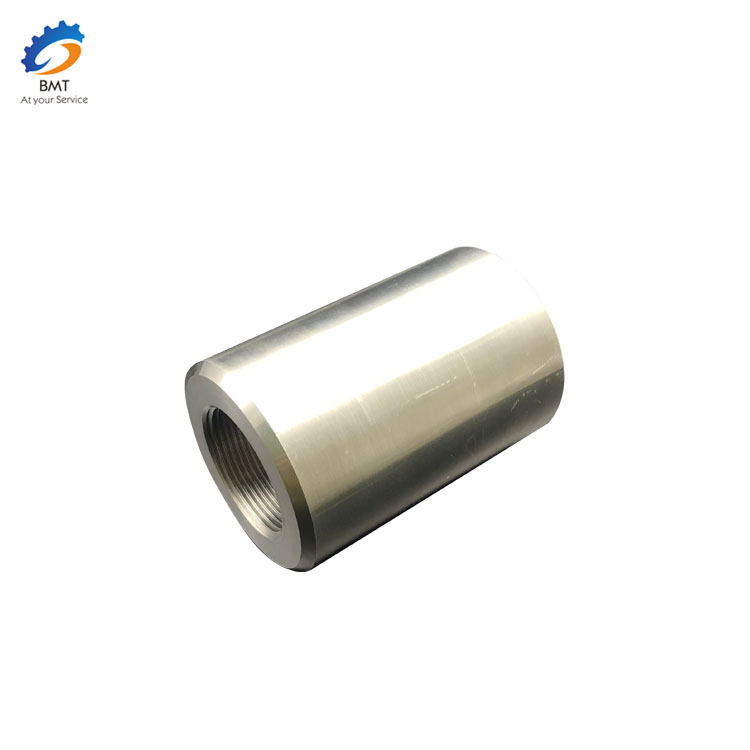

Usługa obróbki OEM firmy BMT

Etapy zakładaniaObróbkaProcedura procesu

1) Oblicz roczny program produkcji i określ rodzaj produkcji.

2) Analizuj rysunek części i rysunek zespołu produktu oraz analizę procesu części.

3) Wybierz puste miejsca.

4) Sformułuj trasę procesu.

5) Określ naddatek na obróbkę każdego procesu, oblicz wielkość procesu i tolerancję.

6) Określić sprzęt i narzędzia, osprzęt, narzędzia pomiarowe i narzędzia pomocnicze stosowane w każdym procesie.

7) Określ dawkę cięcia i limit czasu.

8) Określ wymagania techniczne i metody kontroli każdego głównego procesu.

9) Wypełnij dokumenty procesowe.

W procesie sporządzania procedur technologicznych często konieczne jest dostosowanie wcześniej ustalonej treści, w celu poprawy korzyści ekonomicznych. W procesie wdrażania procedur procesowych może wystąpić nieoczekiwana sytuacja, taka jak zmiana warunków produkcji, wprowadzenie nowej technologii, nowej technologii, zastosowanie nowych materiałów, zaawansowanego sprzętu itp., wszystkie wymagają terminowej rewizji i doskonalenie procedur procesowych.

Błąd obróbczy oznacza stopień odchylenia pomiędzy rzeczywistymi parametrami geometrycznymi (wielkością geometryczną, kształtem geometrycznym i wzajemnym położeniem) a idealnymi parametrami geometrycznymi po obróbce. Po obróbce stopień zgodności rzeczywistych parametrów geometrycznych z idealnymi parametrami geometrycznymi stanowi dokładność obróbki. Im mniejszy błąd obróbki, tym wyższy stopień zgodności, tym wyższa dokładność obróbki. Precyzja obróbki i błąd obróbki to dwa sformułowania tego samego problemu. Dlatego wielkość błędu przetwarzania odzwierciedla dokładność przetwarzania.

1. Błąd w produkcji obrabiarki Błąd w produkcji obrabiarki obejmuje głównie błąd obrotu wrzeciona, błąd szyny prowadzącej i błąd łańcucha przekładni. Błąd obrotu wrzeciona odnosi się do rzeczywistej osi obrotu wrzeciona w każdym momencie względem jego średniej osi obrotu w przypadku zmiany, ma to bezpośredni wpływ na precyzję obrabianego przedmiotu. Głównymi przyczynami błędu obrotu wrzeciona są błąd współosiowości wrzeciona, błąd samego łożyska, błąd współosiowości pomiędzy łożyskami, uzwojeniem wrzeciona itp. Szyna prowadząca jest punktem odniesienia do określenia względnej zależności położenia każdego część obrabiarki na obrabiarce, jest również punktem odniesienia ruchu obrabiarki. Błąd produkcyjny, nierównomierne zużycie i jakość montażu szyny prowadzącej są ważnymi czynnikami powodującymi błąd szyny prowadzącej. Błąd łańcucha transmisyjnego odnosi się do względnego błędu ruchu pomiędzy elementami transmisyjnymi na obu końcach łańcucha transmisyjnego. Jest to spowodowane błędami produkcyjnymi i montażowymi każdego ogniwa łańcucha transmisyjnego, a także zużyciem w procesie użytkowania.

2. Błąd geometryczny dowolnego narzędzia w procesie skrawania jest nieunikniony i powoduje zużycie, a tym samym zmianę rozmiaru i kształtu przedmiotu obrabianego. Wpływ błędu geometrycznego narzędzia na błąd obróbki różni się w zależności od rodzaju narzędzi: w przypadku stosowania narzędzi skrawających o stałym rozmiarze błąd produkcyjny narzędzia będzie miał bezpośredni wpływ na dokładność obróbki przedmiotu obrabianego; Jednakże w przypadku narzędzia ogólnego (takiego jak narzędzie tokarskie) błąd produkcyjny nie ma bezpośredniego wpływu na błąd obróbki.